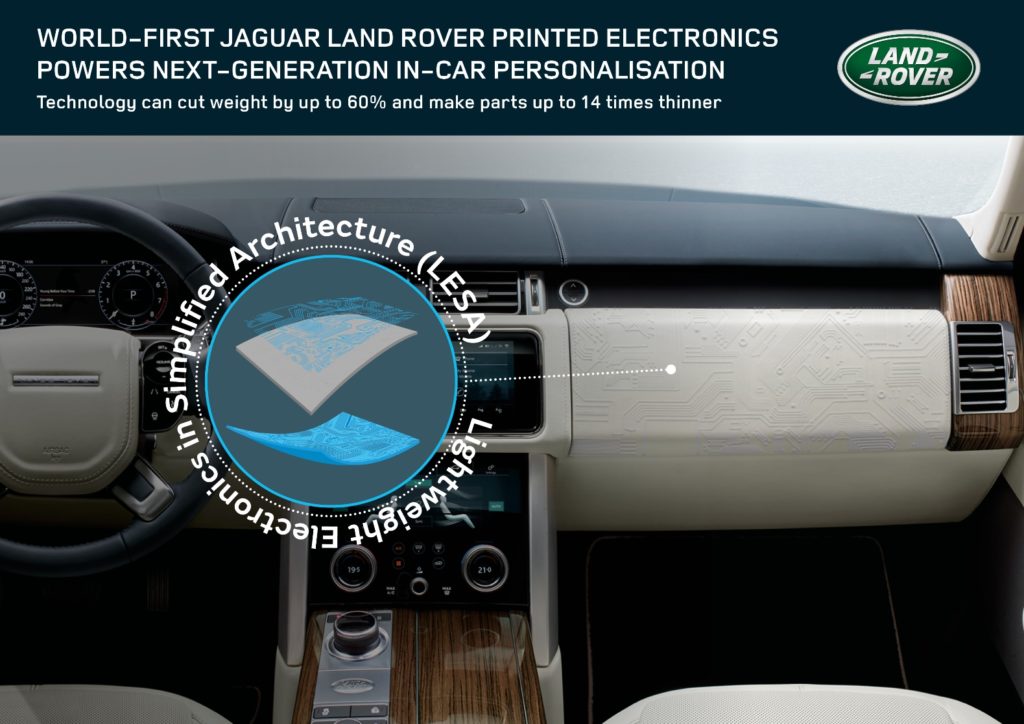

Un’innovativa ricerca Jaguar Land Rover impiega l’elettronica strutturale all’interno delle cabine dei veicoli.La tecnologia LESA (Lightweight Electronics in Simplified Architecture) consentirà di produrre schermi curvi integrati nella plancia o di personalizzare le variazioni di colore dei pannelli interni

La ricerca pionieristica Jaguar Land Rover nel campo dell’elettronica strutturale potrebbe portare a sostituire le plance dei veicoli con schermi curvi, consentendo anche di personalizzare l’abitacolo interno grazie a pannelli in grado di cambiare colore.

Jaguar Land Rover sta sviluppando per prima la tecnologia “Lightweight Electronics in Simplified Architecture (LESA)” – attualmente usata negli indossabili flessibili e negli schermi curvi TV OLED – per l’impiego nelle cabine delle automobili. Il sistema ha il potenziale di trasformare radicalmente gli abitacoli del futuro, offrendo ai clienti una maggiore possibilità di personalizzazione dei veicoli secondo le proprie preferenze.

Con la tecnologia LESA Jaguar Land Rover potrà produrre componenti dei veicoli che integrino la capacità di visualizzare le informazioni solo quando queste siano richieste, consentendo agli stilisti di perfezionare un design aerodinamico e privo di pulsanti per le automobili future. Questo tipo di progettazione può consentire la personalizzazione delle luci ambiente, i controlli dei dispositivi, la realizzazione di plance avvolgenti prive di pulsanti e di volanti riscaldabili in tessuto e pelle.

L’innovativo sistema di elettronica stampata potrà inoltre ridurre del 60% il peso dei componenti elettronici dell’auto in quanto i cablaggi, i sensori e gli ECU sono contenuti in materiali non metallici eliminando lo spazio necessario alle unità di controllo.

I dispositivi con tecnologia LESA sarebbero prodotti con procedimenti più semplici, veloci ed automatizzati, risulterebbero più versatili ed offrirebbero tecnologie più avanzate – ad esempio su una superficie simile al legno, potrebbe apparire un display digitale, senza bisogno di uno schermo separato. Sarà anche possibile dotare il veicolo di pannelli solari senza aggiungervi altro peso. L’energia solare rinnovabile potrebbe essere così impiegata per ricaricare la batteria.

Il sistema usa il CAD per “scomporre” virtualmente un determinato componente dell’auto, fino ad ottenerne la struttura in due dimensioni. I circuiti elettronici necessari, normalmente cablati nelle ECU, vengono quindi stampati sulla superficie piana, sulla quale vengono montati anche gli altri componenti, prima che il CAD ricostruisca la forma originale in 3 dimensioni del particolare, che verrà poi prodotto con l’elettronica già stampata nella struttura.

Jaguar Land Rover ha sperimentato con successo la tecnologia LESA su un prototipo di pannello comandi installato nel cielo di un veicolo, ottenendo una riduzione del peso del 60% e riducendo lo spessore del pezzo da 50 a 3,5mm. La ricerca ha ottenuto il premio “Institution of Engineering and Technology (IET) Innovation Award”, i cui giudici l’hanno valutata “il futuro dell’elettronica nell’auto.”

I vantaggi in termini di peso sono un passo importante verso la vision Destinazione Zero di Jaguar Land Rover: l’ambizione di rendere la società più sicura e sana, e l’ambiente più pulito, grazie alla costante innovazione. Con la diminuzione dei pesi, i futuri veicoli Jaguar e Land Rover potranno avvantaggiarsi di una maggiore autonomia con la propulsione elettrica o di minori consumi di carburante, contribuendo all’obiettivo dell’Azienda di un futuro a zero emissioni.

Ashutosh Tomar, Electrical Research Technical Manager di Jaguar Land Rover, dichiara: “La medicina, l’industria militare, quella aerospaziale e i prodotti consumer già si avvantaggiano dell’elettronica strutturale; la nostra ricerca le apre la strada nel settore automotive, portandola per la prima volta all’interno dell’abitacolo di una vettura.

Crediamo che LESA rappresenti il futuro dell’elettronica dei veicoli e che ci consentirà di progettare e produrre cabine innovative, versatili e personalizzabili, riducendone anche i pesi ed i costi di produzione, nel nostro percorso verso la Destinazione Zero.”